La batería de los vehículos eléctricos es una de las tecnologías automotrices críticas que se ha ampliado con éxito para respaldar el auge de la movilidad eléctrica. El coste medio de la batería de un vehículo eléctrico 153$/kWh en 2022 – eso es una caída de precio del 90% en un período de 15 años.

De cara al futuro, la industria automotriz espera que la demanda de celdas de iones de litio crezca aproximadamente un 33% anual hasta 4.700 GWh para finales de esta década.

Las baterías para vehículos eléctricos más asequibles ayudarán a lograr la paridad de precios entre un vehículo eléctrico y un automóvil con motor de combustión interna más temprano que tarde. Sin embargo, controlar los costos de las baterías es un desafío constante debido al aumento de los costos de las materias primas, la cadena de suministro y la energía, siendo la fabricación de celdas un proceso que eat mucha energía.

Las innovaciones tecnológicas desempeñan un papel importante al contribuir a la relación inversa entre la caída de los precios y el aumento de la demanda de baterías para vehículos eléctricos. Dejando a un lado las presiones de costos, la tecnología de las baterías debe seguir evolucionando para respaldar el ecosistema dinámico de la movilidad eléctrica.

Funciones cambiantes de la batería de vehículos eléctricos

La Figura 1 ilustra una descripción common del ecosistema de movilidad eléctrica y cómo la batería se ve afectada a medida que el ecosistema evoluciona.

Figura 1: La batería del vehículo eléctrico desempeña un papel clave en el ecosistema de la movilidad eléctrica.

En la derecha, tanto los fabricantes de automóviles como los desarrolladores de baterías tienen que crear baterías para vehículos eléctricos que satisfagan las expectativas de los consumidores en cuanto a autonomías más largas. A nivel macro, baterías de mayor capacidad y mayor duración respaldarán la integración de la electrificación de vehículos en aplicaciones del mundo actual para una economía round de baterías que reduzca los desechos y la contaminación.

A la izquierda, tenemos una visión common de la evolución de la purple inteligente, que afecta cómo se transformará la batería del vehículo eléctrico, desde un “sumidero” unidireccional que extrae energía de las estaciones de carga, hasta un sistema bidireccional o bidireccional de vehículo a vehículo. fuente de alimentación habilitada para purple (V2G). Más sobre V2G más adelante, a medida que profundizamos en cómo mejorar las baterías.

Diseño para el rendimiento de la batería a nivel de celda, módulo y paquete

Las celdas de las baterías de los vehículos eléctricos vienen en diferentes factores de forma: cilíndricas, de bolsa y prismáticas. Sin embargo, fundamentalmente las fases iniciales de desarrollo son similares independientemente de los factores de forma. Los desarrolladores de células deben caracterizar, seleccionar y optimizar la química y los materiales de las células en investigación y desarrollo.

Cumplir con las expectativas de mayor alcance, carga más rápida y capacidades V2G preparadas para el futuro comienza en el nivel de la química de las celdas de la batería. Dependiendo de las especificaciones de rendimiento de la batería, los desarrolladores de celdas deben analizar cómo funcionará cada cóctel electroquímico (consulte los ejemplos en la Figura 2).

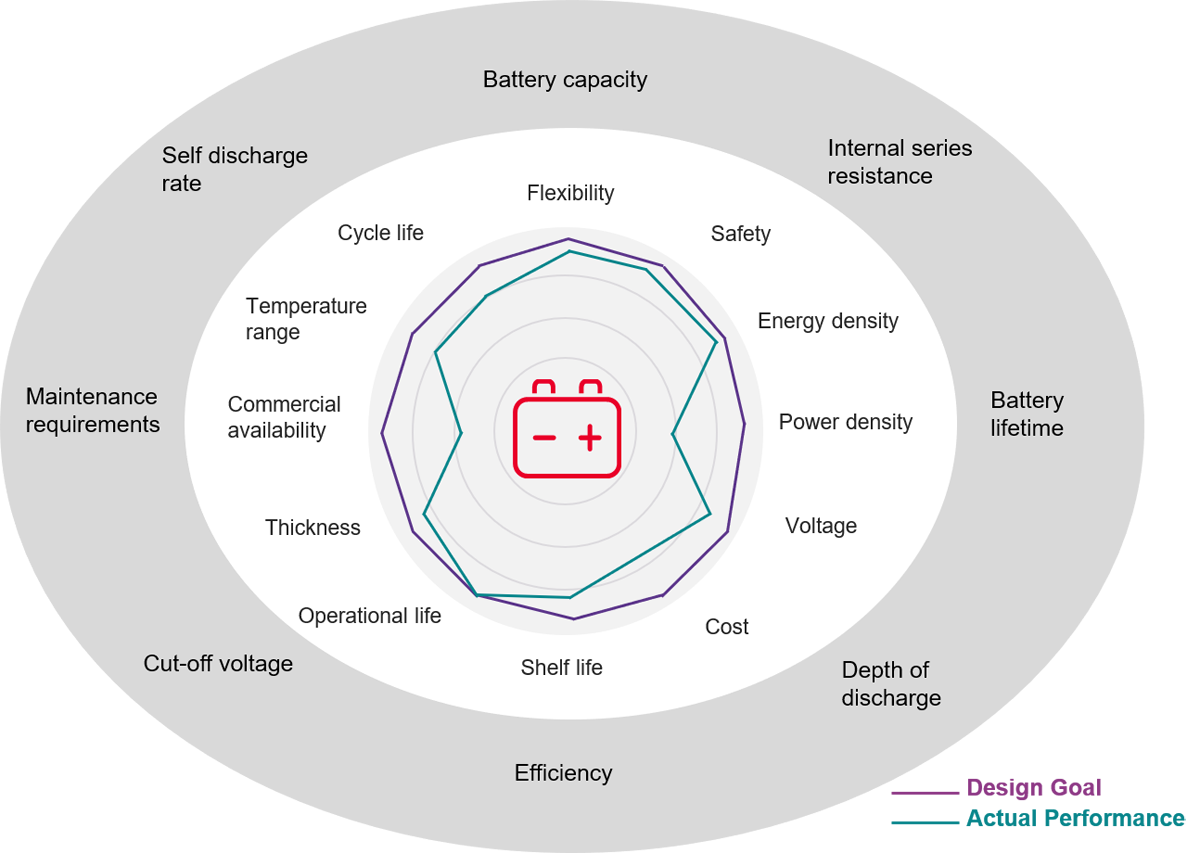

El laboratorio de pruebas de baterías moderno debe manejar miles de celdas bajo prueba en cualquier momento y medir con precisión el rendimiento actual de diferentes diseños de celdas para ver si cumplen con los objetivos de diseño (consulte la Figura 3).

Figura 3. Se deben considerar diferentes características de la celda al desarrollar una nueva celda, ya que las características de la celda dependen de sus aplicaciones.

Al diseñar y probar baterías, el gerente de diseño de baterías debe considerar cómo combinar varios parámetros de prueba para diferentes aplicaciones cuando las celdas finalmente se ensamblan en módulos y paquetes para alimentar los vehículos previstos. Las aplicaciones van desde motocicletas de dos ruedas hasta sedanes, modelos deportivos utilitarios y vehículos de transporte pesado. Las baterías para cada mercado de usuarios finales están diseñadas para satisfacer diferentes necesidades y requerirán diferentes configuraciones de prueba. Por lo tanto, el entorno de prueba debe ser capaz de soportar el voltaje, los canales y los requisitos de seguridad requeridos (consulte la Figura 4).

Estas son algunas pruebas que deben realizarse para verificar el rendimiento de la batería a nivel de celda, módulo y paquete:

• Registrar diferentes temperaturas para investigar la influencia eléctrica y térmica recíproca de las celdas.

• Verificar las conexiones mecánicas y el rendimiento del módulo.

• Comunicarse con el sistema de gestión de baterías de los vehículos.

Figura 4. Cada etapa del ciclo de desarrollo necesita entornos de prueba que puedan ayudar a validar el rendimiento de la batería.

Papel cada vez mayor de la gestión automatizada en el laboratorio de pruebas de baterías

La Figura 5 proporciona una visualización sencilla de las diferentes funciones y tareas en un laboratorio de pruebas de baterías. Con la gran cantidad de dispositivos bajo prueba, los gerentes de laboratorio ya no pueden depender del seguimiento guide y las hojas de cálculo para administrar un laboratorio de prueba de baterías moderno.

Automatizar las operaciones del laboratorio es esencial para garantizar no solo una gestión eficiente del tiempo y los recursos, sino también proporcionar seguimiento y trazabilidad, además de mejorar el rendimiento de las pruebas. Con amplias instalaciones y diferentes sitios, las herramientas de gestión de operaciones de laboratorio basadas en la nube permiten visibilidad y accesibilidad controlada sobre el estado de las operaciones de prueba de baterías. Los datos de prueba recopilados de los dispositivos sometidos a prueba también se pueden utilizar para mejorar las iteraciones de diseño.

Figura 5: El flujo y la gestión de datos son esenciales en un laboratorio de pruebas de baterías moderno que supervisa miles de dispositivos sometidos a pruebas simultáneamente.

Garantizar la calidad desde el plano hasta la producción

Una vez que el nuevo diseño de celda de batería está listo para la producción en masa, ingresa a la etapa de producción en masa, que está evolucionando rápidamente. Según un informe de McKinsey, si la demanda de celdas de batería continúa aumentando a un ritmo del 30% anual, el mercado world necesitará otras 90 gigafábricas, con la capacidad precise, para respaldar la electrificación de los vehículos durante la próxima década.

A medida que América y Europa alcanzan a China y Corea para fabricar baterías para vehículos eléctricos más cerca de sus mercados finales, se invierten miles de millones de dólares en aumentar la producción en gigafábricas, lo cual es un proceso complejo, como se ilustra en la Figura 6.

Figura 6: El ciclo y el envejecimiento de las celdas son las etapas que consumen más tiempo en el complejo proceso de fabricación de celdas de batería.

Hay muchos desafíos de instalación para una gigafábrica, incluida la ubicación, el presupuesto, el acceso a las materias primas, los sistemas de fabricación y los recursos humanos. Sin embargo, centrémonos en las complejidades de construir mejores baterías desde el nivel de la celda.

En cualquier entorno de fabricación de gran volumen, el rendimiento es un barómetro very important de la productividad. En el proceso de fabricación de celdas de iones de litio, las etapas de formación y envejecimiento de las celdas son las que consumen más tiempo. Durante el envejecimiento de la celda, los fabricantes deben medir la tasa de autodescarga de la celda incluso cuando no está conectada a ningún dispositivo. El propósito es filtrar las células errantes que exhiben una autodescarga anormal o excesiva, ya que dichas células “malas” afectan negativamente el rendimiento de los módulos y paquetes.

Una celda puede tardar días, semanas o meses en exhibir sus características de autodescarga. Sin embargo, en un entorno de fabricación wise al tiempo y a los costos, la forma tradicional de rastrear la autodescarga a lo largo del tiempo no es práctica.

En cambio, algunos fabricantes utilizan ahora un sistema relativamente nuevo. método de medición potenciostático para medir directamente la corriente de autodescarga interna de la celda. Este método normalmente lleva horas o menos en comparación con el método tradicional de esperar días o semanas para registrar el rendimiento de autodescarga de la celda, ahorrando así tiempo y un valioso espacio para guardar las celdas para esta very important verificación de calidad.

La nueva tecnología está creando celdas de batería más potentes que pueden cargarse más rápido. Estas celdas deben someterse a un ciclo, donde se analizan muestras de células para determinar el ciclo de vida de la celda y cómo la tasa de carga afecta la vida útil de la celda. A medida que la capacidad de la celda aumenta rápidamente, los investigadores y fabricantes necesitan generar y absorber corrientes más grandes.

Para evitar el costoso consumo de energía, los cicladores de células modernos emplean energía regenerativa, donde la energía regenerada durante la descarga de las células se recicla de nuevo a la purple, reduciendo así el consumo neto de energía para reducir sus costos operativos. Este proceso también genera menos calor en los componentes electrónicos, lo que scale back la necesidad de eliminar calor de las instalaciones de producción.

Tecnología de prueba de baterías preparada para el futuro

A medida que la electrificación de vehículos continúa cobrando impulso, los desarrolladores y fabricantes de baterías deben anticiparse a nuevos requisitos en sus capacidades de prueba de baterías. Estos incluyen la planificación de equipos que puedan manejar una mayor capacidad de celda y generar / absorber corrientes más grandes, con capacidades de energía regenerativa para reducir los costos operativos.

Algunos fabricantes también están adoptando “supercámaras” modulares e independientes de la ubicación para reducir el tiempo y los costos de inversión en pruebas de baterías, al tiempo que les permiten la capacidad de escalar para una implementación rápida junto con la demanda.

Sin duda, estas interesantes innovaciones ayudarán a escalar aún más el desarrollo y la producción de mejores baterías para impulsar la adopción de vehículos eléctricos.

Defensor de la movilidad eléctrica/Gerente de advertising and marketing de industria y soluciones Tecnologías Keysight