Recuperación, reprocesamiento y reutilización sostenibles de imanes de tierras raras en una economía round europea

A medida que la electrificación sigue aumentando, la demanda de elementos de tierras raras (REE), un grupo de 17 metales, crece en todo el mundo. En Europa, la demanda de imanes, como los de neodimio-hierro-boro (NdFeB) utilizados en motores, supera con creces la oferta. Las estimaciones sugieren que el 90 por ciento de la demanda de la UE no puede satisfacerse con REE de origen native. Esta escasez se debe a que la minería sólo es factible si el mineral tiene un contenido suficientemente alto de metales de tierras raras, del que carece Europa. En consecuencia, Europa depende en gran medida de las importaciones para cubrir este déficit del 90 por ciento. China, que produce entre el 70 y el 80 por ciento de los REE para el mercado international, controla efectivamente el mercado, lo que genera una creciente demanda y volatilidad de los precios. Esto ha llevado a un consorcio europeo a buscar soluciones.

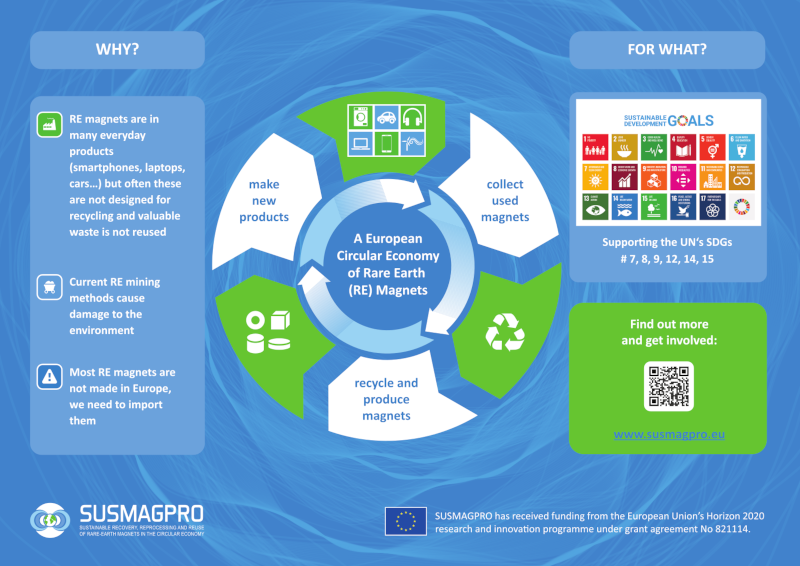

SUSMAGPRO: Una iniciativa europea

Además de la investigación para evitar el uso de dichos materiales en imanes, un proyecto financiado con fondos europeos ha tomado la iniciativa en el desarrollo de procesos para reciclar y desarrollar un materials secundario estable a partir de REE reprocesados. Creado por primera vez en 2019, SUSMAGPRO (Recuperación, Reprocesamiento y Reutilización Sostenibles de Imanes de Tierras Raras en una Economía Round Europea), reunió a diecinueve organizaciones europeas en siete países, uniendo fuerzas para abordar los desafíos del reciclaje y el reprocesamiento para la reutilización de imanes. El proyecto no sólo analizó el proceso sino que también desafió a los ingenieros a pensar en diseñar para el reciclaje desde el principio. La ambición de SUSMAGPRO desde el principio fue revolucionar la forma en que se reciclan los imanes y también demostrar la reutilización efectiva de dichos materiales de tierras raras reciclados en varias industrias. A principios de este año, el proyecto alcanzó un hito clave en este viaje en el campo de la automoción.

Según SUSMAGPRO, se ha estimado que aproximadamente entre 2.000 y 3.000 toneladas por año de NdFeB ahora están disponibles para reciclaje y se espera que esta cantidad aumente una vez que las turbinas eólicas actuales y la primera ola de vehículos eléctricos lleguen al closing de su vida útil. Como referencia, la transmisión eléctrica de un turismo contiene hasta cinco kilogramos de metales como neodimio, praseodimio y disprosio, mientras que un generador de turbina eólica tiene entre 300 y 550 kilogramos por MW.

Actualmente, los imanes al closing de su vida útil (EOL) se recuperan mediante trituración, reciclaje químico y rutas pirometalúrgicas. Estos métodos son caros, consumen mucha energía y no son respetuosos con el medio ambiente, lo que hace que muchos productos valiosos acaben en los vertederos.

Hacia una economía round

SUSMAGPRO se propuso encontrar formas de producir una fuente secundaria estable de REE mediante el desarrollo y la demostración de plantas piloto innovadoras en los niveles de preparación tecnológica (TRL) 6–7. El objetivo es permitir el reciclaje limpio y sostenible de estos REE más críticos de fuentes en la UE para su uso en rutas de reciclaje de economía round para tres de los segmentos de mercado más grandes de imanes permanentes: sistemas automotrices, bombas de agua y altavoces de audio. El objetivo fijado es que las rutas de reprocesamiento de circuito corto desarrolladas permitan a la UE lograr una mejor presencia en los mercados mundiales de dispositivos de sistemas de energía renovable (RES).

Diseño para el reciclaje

ZF, líder mundial en tecnología de transmisión y chasis, así como en tecnología de seguridad activa y pasiva, ha sido una parte integral del proyecto de reciclaje de imanes SUSMAGPRO. Además del sector automovilístico, donde quizás sea más conocido, ZF también atiende a segmentos de mercado como maquinaria agrícola y de construcción, energía eólica, propulsión marina, accionamientos ferroviarios y sistemas de prueba. Por lo tanto, no fue una sorpresa que un proyecto de este tipo interesara a sus ingenieros tanto en Alemania como en su centro de I+D del Reino Unido en Solihull, Reino Unido. La participación de ZF en el proyecto la involucró mucho tanto en el rendimiento de los materiales reciclados como en el diseño de los miles de motores que produce para que puedan reciclarse más fácilmente. Para este último, ZF colaboró con la Universidad de Pforzheim en Alemania para estudiar cómo se pueden extraer y reciclar fácilmente los imanes cuando el motor ya no está en uso. “Optimizar los diseños para aprovechar al máximo los materiales críticos de tierras raras, utilizar diseños sin imanes cuando sea apropiado y garantizar que los metales de tierras raras utilizados no se pierdan al closing de la vida útil de un producto contribuyen a un futuro verdaderamente sostenible”, señala el Dr. David Moule, especialista técnico en accionamientos eléctricos del Centro de Competencia de ZF Servo Drives. “Queremos reducir la cantidad de residuos que van a los vertederos, conservar los recursos reduciendo la necesidad de materiales vírgenes y apoyar la economía round manteniendo los materiales en uso durante el mayor tiempo posible”.

Reto Universitario

Además del elemento de diseño, ZF colaboró con la Universidad de Birmingham en la extracción y el reciclaje de imanes de tierras raras de motores al closing de su vida útil. Su función period estudiar la ruta HPMS (procesamiento de hidrógeno de desechos magnéticos). Este proceso pionero permite la descomposición de imanes al closing de su vida útil en un polvo de aleación rico en tierras raras (RE). Una vez separados de otros elementos y purificados, los polvos de aleación RE resultantes están listos para ser reprocesados en nuevos componentes magnéticos sin necesidad de extracción química o pirometalurgia. “Los imanes de tierras raras son difíciles de separar de los componentes, ya que están pegados, recubiertos y se rompen hasta formar un polvo magnetizado al triturarlos, que luego se adhiere a la chatarra ferrosa”, cube el profesor Allan Walton, profesor de materiales críticos y magnéticos. “Nuestra tecnología de procesamiento de hidrógeno de desechos magnéticos (HPMS) ofrece un método extremadamente eficiente para separar imanes de tierras raras, produciendo un polvo de aleación desmagnetizado y purificado que se puede alimentar a múltiples partes de la cadena de valor. Sin un proceso de separación tan eficiente, es difícil ver cómo se puede lograr el reciclaje a escala”. El proceso HPMS tiene licencia para Hypromag Ltd, que está ampliando esta tecnología en el Reino Unido, Alemania y EE. UU.

Atracción creciente

ZF desempeñó un papel essential en la evaluación comparativa de los productos reciclados producidos por la Universidad de Birmingham con materiales primarios en términos de propiedades magnéticas y resistencia a la corrosión, centrándose en aplicaciones de automoción. Otros sectores involucrados en la evaluación comparativa incluyeron bombas de agua con Grundfos (Dinamarca), altavoces con B&C Audio system (Italia) y auriculares con Sennheiser Digital (Alemania).

Descubrimiento

A principios de este año, los socios de SUSMAGPRO lograron un avance significativo. Se evaluaron imanes producidos a partir de materials secundario mediante el proceso HPMS patentado por la Universidad de Birmingham, socio del proyecto, en rotores producidos por ZF. Los resultados fueron prometedores: los imanes reciclados mostraron un rendimiento notablemente comparable en comparación con los imanes basados en materials virgen. “Estamos encantados con los resultados prometedores y esperamos utilizar todo lo que hemos aprendido en nuestros proyectos futuros”, concluye Moule.

Los imanes reciclados producidos mediante el proceso HPMS requirieron solo el 12 por ciento de la energía en comparación con la producción primaria.

Según SUSMAGPRO, la tasa mundial de reciclaje de metales de tierras raras es actualmente inferior al uno por ciento. El objetivo es alcanzar el 25 por ciento en Europa para 2027. El éxito de las pruebas de SUSMAGPRO acerca este objetivo a nuestro alcance.

Evitar elementos de tierras raras

Además de los proyectos de reciclaje, ZF está explorando soluciones para evitar el uso de REE. El año pasado, ZF presentó el I2SM, una variante mejorada y lista para producción de un motor síncrono de excitación independiente (SESM). A diferencia de otros conceptos sin imanes, el I2SM de ZF transmite energía para el campo magnético a través de un excitador inductivo dentro del eje del rotor, lo que scale back las pérdidas de transmisión de energía en un 15 por ciento. Este motor sin imanes ofrece potencia y densidad de par extremas a la vez que es compacto y respetuoso con el medio ambiente. ZF afirma que el I2SM puede reducir la huella de CO2 de producción hasta en un 50 por ciento en comparación con los motores eléctricos clásicos con imanes de tierras raras.

Marcos Philips Editor