Ventajas del procesamiento de materiales con termoplásticos en la industria de vehículos eléctricos

Lea Kroth, Denis Wittmaier & Tanque de George

Libre de partículas, Segura, respetuosa con el medio ambiente, rápida y uniforme. La soldadura de plástico por láser ofrece soluciones flexibles para los desafíos de unión en la industria de los vehículos eléctricos.

Los polímeros de alto rendimiento están sustituyendo cada vez más a los conjuntos de metallic y plásticos de ingeniería convencionales gracias a sus propiedades superiores, como alta resistencia química y térmica, bajo peso y estabilidad dimensional. Esta tendencia se ve especialmente favorecida en la industria automotriz por la creciente complejidad del sistema y la integración de funcionalidades con la demanda simultánea de una reducción del espacio de instalación y el peso. Las áreas de uso típicas de los plásticos de alto rendimiento son aplicaciones con altas cargas térmicas y mecánicas a lo largo de todo el motor y el tren de transmisión, conjuntos y líneas de medios para la gestión térmica, pero también componentes específicos para la industria de vehículos eléctricos, como bandejas de baterías, sistemas de fluidos, actuadores o sistemas eléctricos y electrónicos en normal.

Además de las propiedades del materials, las tecnologías de unión como la soldadura de plásticos por láser también cumplen con todos los requisitos necesarios para el ensamblaje. La tecnología de conexión utilizada no debe limitar la libertad de diseño, garantizar una conexión sin partículas, hermética a los medios y robusta y exponer los componentes electrónicos sensibles a la menor tensión mecánica y térmica posible durante el proceso de unión. Desde este punto de vista, la soldadura de plásticos por transmisión láser ya se ha establecido como un proceso supreme y, a menudo, sin alternativas. Las posibilidades de management del proceso en línea, la alta resistencia de la costura de soldadura alcanzable y el hecho de que no se requieren materiales de relleno también hablan a favor del uso de la tecnología láser. Además, no hay entrada de vibraciones ni formación de rebabas. La variante más utilizada es la soldadura por transmisión láser, en la que se sueldan dos piezas de unión en una disposición superpuesta. La pieza de unión superior es transparente al láser, de modo que el rayo láser pasa a través de esta pieza y se convierte en calor en el punto de contacto en el componente inferior absorbente, calentándolo así directamente. Ambas piezas se plastifican en el punto de contacto, creando una unión de materials.

Figura 1: Planta de producción principal en Erlangen, Alemania

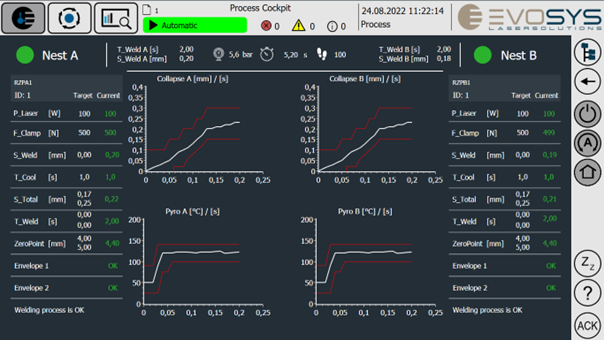

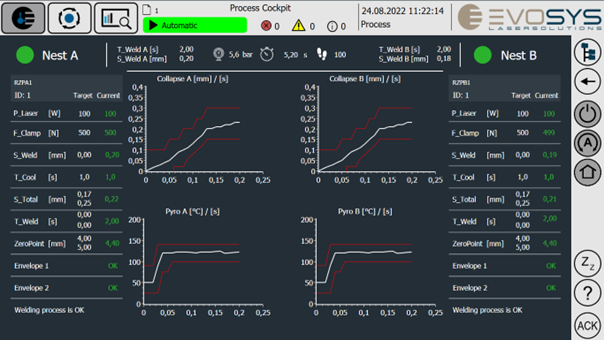

Diferentes piezas y requisitos utilizan diferentes principios de soldadura. En la soldadura casi simultánea, el rayo láser recorre varias veces el contorno de soldadura especificado a una velocidad de avance de hasta varios miles de milímetros por segundo. Esto garantiza un aporte de energía dirigido y uniforme a los elementos de unión y calienta la zona de unión hasta el rango de temperatura de fusión. Al mismo tiempo, se ejerce una fuerza constante sobre el conjunto de unión para garantizar la conducción de calor entre los dos elementos de unión. La combinación de la fuerza de unión y el rayo láser, que escanea el contorno varias veces a alta velocidad, da como resultado un movimiento de ajuste relativo entre los dos elementos de unión, que se registra con precisión mediante un sistema de medición de desplazamiento integrado. El proceso de soldadura generalmente se ajusta de manera que se genere un colapso de soldadura que sea mayor que la tolerancia de planitud de los dos elementos de unión. El sistema de medición de posición es un sistema de supervisión del proceso integrado e independiente del tiempo de ciclo durante el proceso de soldadura. En la práctica, este método ha demostrado ser robusto, es el estado precise de la técnica en la industria y garantiza una costura de soldadura de alta calidad constante. Por eso, la soldadura casi simultánea es la variante de proceso preferida para la mayoría de las aplicaciones. Además, se puede utilizar un pirómetro para el management de calidad en línea. El pirómetro detecta la radiación térmica emitida en la zona de soldadura y se puede utilizar como variable de management para el proceso de soldadura casi simultáneo junto con el colapso de la soldadura. Se puede guardar un valor objetivo para la curva de tiempo-temperatura y proporcionarlo con tolerancias practicables como una curva envolvente (Figura 2)

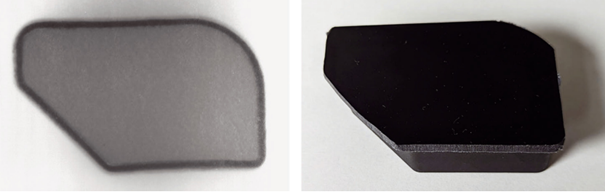

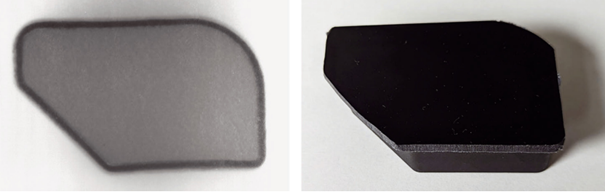

Otra herramienta para pruebas no destructivas de componentes que se suele integrar es una cámara IR. Con la ayuda de cámaras IR, es posible controlar la calidad de la costura de soldadura incluso si las piezas no son transparentes para el ojo humano. La tecnología puede integrarse en la máquina para la medición en línea o usarse como un sistema independiente para inspecciones fuera de línea.

Figura 2: Cabina de proceso de la interfaz de usuario con señal de pirómetro

Figura 3: Costura de soldadura seen (izquierda) con el uso de EvoInspect Imaginative and prescient en comparación con una pieza soldada con una cubierta transmisora de láser de colour negro (imagen de cámara regular, derecha)

Para aplicaciones radialmente simétricas como las tuberías de refrigeración en la gestión térmica de vehículos eléctricos, la soldadura radial, se utiliza una forma especial de soldadura de contorno. Durante el proceso de soldadura de contorno, el punto láser se mueve lentamente a lo largo del contorno de soldadura una o más veces. Esto permite que el materials se enfríe y se solidifique entre cada pasada sobre un punto de la soldadura. Una diferencia importante entre esta forma especial y las otras variantes de proceso de soldadura de plástico por láser es la introducción de la presión de unión en la zona de unión. La estructura radialmente simétrica del conjunto en el área de soldadura permite un ajuste a presión, que logra la presión de unión necesaria para la conducción del calor. Esto a menudo elimina la necesidad de tecnología de sujeción en contacto con el componente. Los diseños económicos del sistema y los tiempos de proceso generales cortos son resultados positivos. Para este proceso, así como para la soldadura casi simultánea, se puede utilizar un pirómetro para el management de calidad en línea y el management de bucle cerrado.

Los componentes de fluidos (PA) de los equipos de automatización de ARaymond pueden considerarse un ejemplo de estas piezas (Figura 4). Una de sus máquinas, una EVO 8800 personalizada, incluye 4 fuentes láser, múltiples accesorios para piezas y puede soldar componentes tubulares de hasta 2000 mm de longitud con 24 entradas. Para el management de calidad no destructivo en línea, el sistema utiliza sistemas de inspección por visión y pirómetros. Gracias a la flexibilidad del sistema, se pueden soldar en esta máquina diferentes aplicaciones de tuberías que varían en longitud y forma en un proceso repetible y confiable.

Cifra 4: Los sistemas de fluidos soldados por láser de ARaymonds

Entre los ejemplos más destacados de soldadura cuasi simultánea o de contorno de piezas de automóviles se encuentran la iluminación (a menudo de PC, PMMA o ABS, Figura 6), la carcasa de los sensores (como PPS) o el accionamiento trasero del emblema con cámara integrada que se muestra en la Figura 5, fabricado en PA6 y PA66 (GF). Estas piezas tienen altos requisitos en cuanto a estética y sellado hermético.

Cifra 5: Accionamiento del emblema trasero con cámara integrada Figura 6: Iluminación para Mercedes

Evosys está siempre desarrollando soluciones nuevas e innovadoras para afrontar los retos de los materiales y las crecientes demandas en el cambiante campo de la electromovilidad. Los materiales exigentes como el PPS, que se utilizan a menudo en los vehículos eléctricos debido a su estabilidad a la degradación térmica, los productos químicos y el agua caliente, se pueden soldar mejor con una alta fiabilidad y calidad del proceso mediante una configuración de proceso especialmente diseñada, la óptica de próxima generación (NGO). La soldadura cuasi simultánea avanzada (AQW), una técnica innovadora y patentada, se utiliza para reducir el tiempo de soldadura de las piezas en más de un 40 %, al tiempo que aumenta la presión de rotura en más de un 20 % en comparación con las piezas soldadas de forma convencional. La tecnología como la unión directa por láser de metales y polímeros abre nuevas áreas de aplicación con compuestos de metallic y plástico y estructuras híbridas.

La gran cantidad y las particularidades de los procesos individuales en el campo de los vehículos eléctricos hacen necesario el desarrollo de soluciones personalizadas e innovadoras. Por eso, en Evosys nos consideramos líderes del mercado en el desarrollo de la máquina personalizada óptima para cada tarea, de manera orientada al cliente. Nos gusta construir la máquina de nuestros clientes en función de sus aplicaciones para que se ajuste a sus necesidades de producción.

Lea Kroth, Denis Wittmaier & Tanque de George de Evosys